Proces

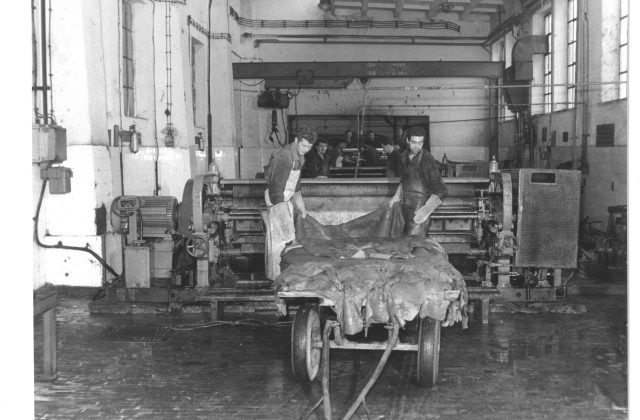

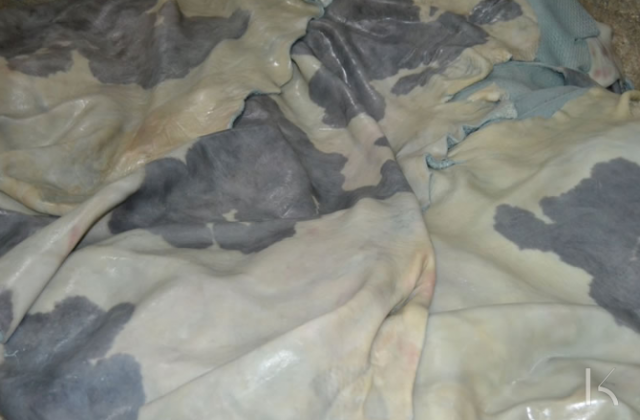

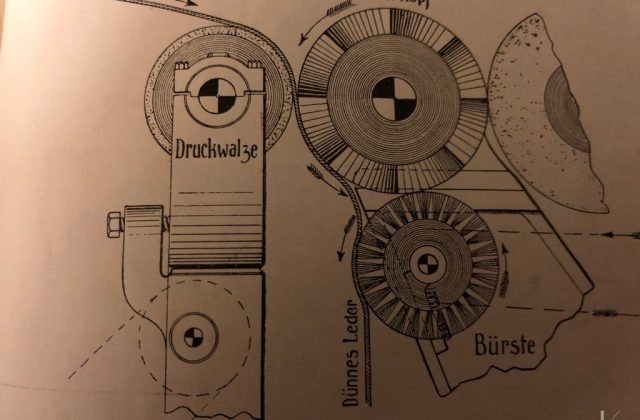

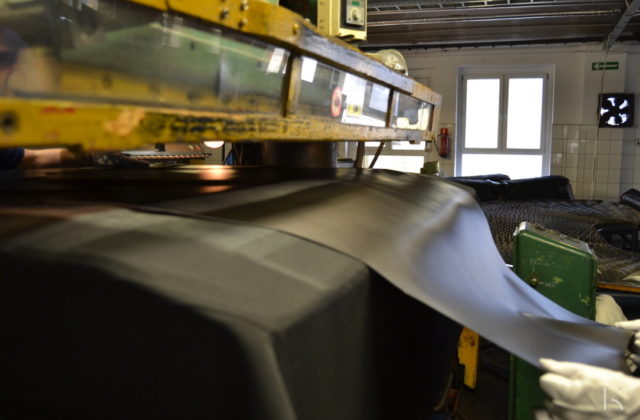

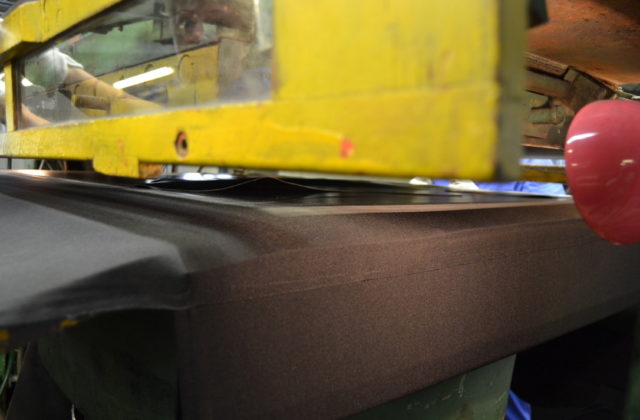

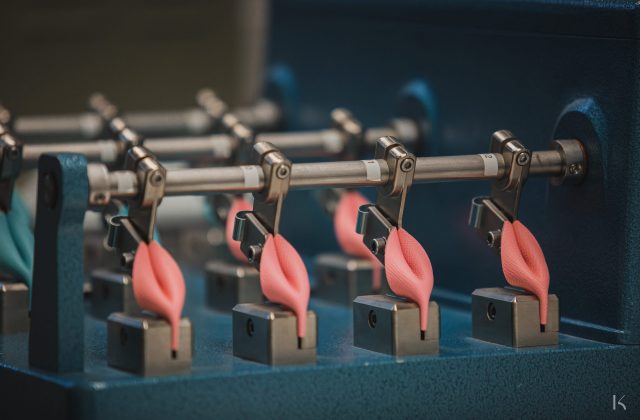

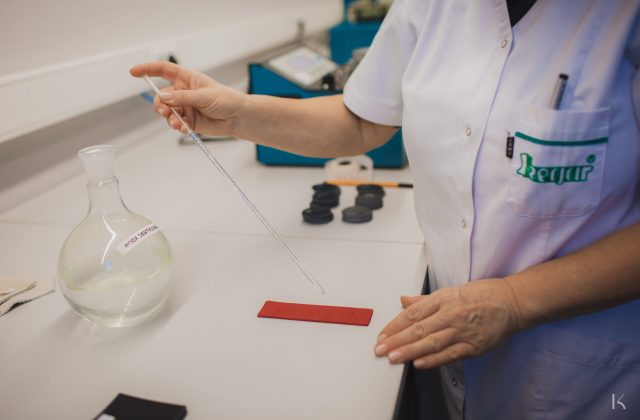

Nasze przedsiębiorstwo wytwarza wysokiej jakości skórę cielęcą dla wymagających klientów. Znane skóry cielęce box z garbarni Freudenberg produkowane są według tradycyjnych metod wyprawy. Tradycja rzemiosła przy nieustającej trosce o środowisko naturalne to nasze główne cele. KEGAR Sp. z o.o. jest dzisiaj garbarnią świadczącą usługi od surowca do skóry wykończonej i produkuje na zlecenia klientów oraz posiada wyłączność na produkcję firmy partnerskiej Weinheimer Leder GmbH.